COS’È LA CORROSIONE

Le leghe e i metalli raramente di trovano in equilibrio in condizioni ambientali standard.

Solitamente, hanno una condizione stabile nel momento in cui si trovano sottoforma di ossidi e sali da loro creati.

Gli ossidi e i sali si creano attraverso una reazione di ossidoriduzione, ovvero una reazione elettrochimica in cui avviene il trasferimento di elettroni da una specie riducente, che si ossida ad un’altra specie ossidante, che si riduce.

Una delle reazioni di ossidoriduzione più importanti è quella del ferro con l’ossigeno.

In questa reazione chimica il ferro si comporta come un anodo, ovvero l’elemento che si ossida e che cede elettroni di valenza (elettroni presenti nel livello più esterno dell’atomo che partecipano alla creazione del legame fra elementi) all’ossigeno, che in questo caso si comporta come un catodo, l’elemento che acquista elettroni e che si riduce.

In questa reazione è fondamentale la presenza dell’elettrolita, una sostanza che in soluzione subisce la suddivisione in ioni delle proprie molecole e che permette la migrazione degli elettroni, come l’acqua o l’umidità.

Il prodotto che viene generato dalla reazione di ossidoriduzione tra ferro e ossigeno è l’ossido di ferro, comunemente chiamato ruggine.

La corrosione è un processo irreversibile e naturale che genera la degradazione delle caratteristiche e proprietà fisiche del materiale.

È un fenomeno elettrochimico provocato dall’interazione dell’elemento metallico con l’ambiente.

Questo fenomeno è visibile su elementi metallici e tutte le loro leghe che subiscono un processo di degradazione e ricomposizione con altri elementi presenti nell’ambiente.

Nel settore automotive, la corrosione può essere di tre tipologie:

- cosmetica: bave di saldatura

- perforante: fori in cui entra l’acqua provocando il ristagno

- strutturale: corrosione di componentistica come sedili, cinture di sicurezza. I limiti entro cui la corrosione è accettata sono stabiliti da leggi UE.

I DANNI PROVOCATI DALLA CORROSIONE

DANNI MECCANICI

La corrosione può provocare il deterioramento irreversibile delle caratteristiche meccaniche di tutti i componenti che sono sottoposti a fatica come braccetti, staffe e alberi di trasmissione.

DANNI ESTETICI

La corrosione ha un forte impatto a livello estetico, soprattutto nel settore automotive in cui la bellezza è un requisito fondamentale.

DANNI STRUTTURALI

La corrosione può essere la causa principale di malfunzionamenti elettrici e meccanici per quanto riguarda l’ambito dell’ingegneria, l’edilizia e l’architettura.

DANNI AMBIENTALI

La corrosione può rilasciare sostanze tossiche e inquinanti nell’ambiente che ci circonda. In questo caso, è fondamentale riuscire a garantire la “passivazione del componente”, un fenomeno esistente in natura che permette il rallentamento del processo di corrosione.

DANNI ECONOMICI

I danni economici possono provocare come conseguenza:

- il costo dell’intervento di sostituzione

- il costo della perdita della produzione

- l’inattività dell’impianto

- i costi dell’inquinamento

- la perdita dell’immagine della società

- il costo del disinquinamento ambientale

- i danni a persone e cose

- il costo dei materiali danneggiati

Prove di corrosione, invecchiamenti accelerati

♦ Devi eseguire delle prove di corrosione in nebbia salina e vuoi avere la certezza i test che comincino entro 24 ore dalla consegna dei campioni al laboratorio e non dopo giorni e giorni?

♦ Vuoi confrontare la resistenza di due trattamenti galvanici a un ciclo di umidità e temperature variabili ma hai fretta di cominciare il test per poter scegliere il rivestimento migliore?

♦ Il tuo processo di verniciatura deve essere qualificato con le prove di corrosione e hai bisogno che le prove comincino subito, senza perdere giorni preziosi in inutili attese?

MotivexLab® Automotive & Aerospace Test Express ti garantisce l’inizio dei test entro 24 ore dalla ricezione del campione, così non dovrai aspettare i certificati di prova per dei giorni in più rispetto alla durata della prova, e risparmierai il tempo che solitamente i laboratori ti fanno aspettare prima di cominciare le prove.

CLICCA QUI PER AVERE MAGGIORI INFORMAZIONI SULLA PROVA DI NEBBIA SALINA

La durata delle prove di corrosione, prove di umidità, xenotest, test UV, shock termici e invecchiamenti accelerati hanno delle durate prestabilite dalle norme e dagli standard internazionali, ma grazie a MotivexLab® hai la certezza che la tua prova cominci entro 24 ore dall’accettazione del campione in laboratorio, così puoi risparmiare i giorni di attesa che di solito ci sono prima dell’avvio dei test.

Ti basta chiamare lo 011 93 70 516 oppure compila il modulo “CONTATTACI ORA”.

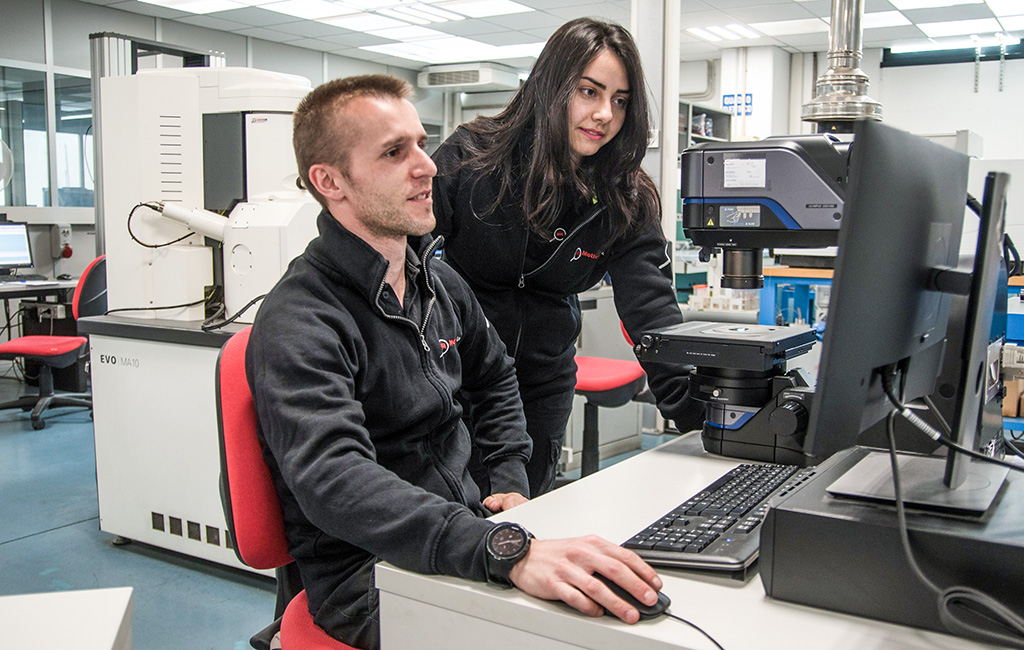

Scopri il reparto prove di corrosione e invecchiamento accelerato

Il reparto prove di corrosione e simulazione di invecchiamenti accelerati di MotivexLab® dispone di una vasta gamma di tecnologie che permettono l’esecuzione di prove in:

- nebbia salina neutra NSS,

- nebbia salino acetica ASS,

- nebbia cupro salino acetica CASS,

- prove di corrosione sottopellicolare a bolle scab indoor,

- cicli di invecchiamento accelerato agli agenti atmosferici,

- test in camere umidostatiche con range di temperatura da 180°C fino a -75°C.

- xenotest, test UV, shock termici.

Inoltre, la conformità dei rivestimenti può essere inoltre testata mediante:

- prove di resistenza ai colpi di pietra,

- prove di adesione mediante quadrettatura,

- prove di resistenza agli alcali, ai lubrificanti, al fluido idraulico, al gasolio, alla benzina, alle aggressioni chimiche, all’immersione in acqua e all’umidità.

Le norme delle prove di corrosione ed invecchiamento accelerato

Le prove di corrosione in nebbia salina e gli invecchiamenti accelerati in camera umidostatica sono eseguiti in accordo alle principali norme internazionali UNI EN ISO 9227, ASTM B117, ASTM B368, EN ISO 6270-2, UNI EN ISO 2409, DIN 50017, UNI 8903, ISO 6988, DIN 50018, SAE J2334 e norme di settore come FIAT 50180, FIAT 50461, FIAT 50470, FIAT 50451, FIAT 50488/01e VW TL 260, PV 1210 ecc.

Presso MotivexLab® si eseguono le principali prove di resistenza prescritte dai capitolati automotive (FIAT 9.55842, IVECO 18-1600 e CNH MAT0103) per i manufatti verniciati come ad esempio le prove di resistenza agli alcali, ai lubrificanti, al fluido idraulico, al gasolio, alla benzina, alle aggressioni chimiche, all’umidità, le prove di resistenza all’immersione in acqua.

I risultati delle prove di corrosione eseguite sui rivestimenti organici (vernici) possono essere testate secondo le seguenti norme internazionali:

– UNI EN ISO 4628-2: Valutazione del grado di vescicamento

– UNI EN ISO 4628-3: Valutazione del grado di arrugginimento

– UNI EN ISO 4628-4: Valutazione del grado di screpolatura

– UNI EN ISO 4628-5: Valutazione del gradi di sfogliamento

– UNI EN ISO 4628-6: Valutazione del grado di sfarinamento con il metodo del nastro adesivo

– UNI EN ISO 4628-8: Valutazione del grado di sfogliamento e corrosione attorno a un’incisione

– UNI EN ISO 4628-10: Valutazione del grado di corrosione filiforme

La conformità dei rivestimenti può essere testata con prove di adesione mediante quadrettatura, verifica di propagazione sottopellicolare in prossimità delle incisioni, valutazione del grado di sfogliamento e corrosione attorno a un’incisione, valutazione del grado di vescicamento secondo norma UNI EN ISO 4628.

Le prove di corrosione su particolari zincati e lamiere zincate (per esempio rivestimento Fe/Zn 7IV) per la valutazione della comparsa di difettosità superficiale come prodotti di corrosione bianca dello zinco, alterazioni estetiche dello strato di passivazione (macchie nere) e focolai di corrosione rossa del metallo base, vengono eseguite secondo le norme dei principali costruttori di auto , come per esempio Fiat 9.57405 e Fiat 9.52873.

Se vuoi la certezza che le tue prove di nebbia salina, prove di umidità, cicli termici, xenotest, test UV, shock termici inizino entro 24 ore dalla consegna dei campioni al laboratorio e non dopo giorni e giorni, CLICCA QUI.

Test nebbia salina

COS’È LA PROVA DI NEBBIA SALINA

La prova in nebbia salina (Salt Spray Test) è un metodo di prova standardizzato, utilizzato per verificare la resistenza alla corrosione dei materiali e dei rivestimenti. Solitamente, i materiali da testare sono campioni metallici e rifiniti con un rivestimento superficiale, che ha la funzione di fornire al metallo sottostante una protezione dalla corrosione e di rendere esteticamente bello il campione.

La prova di nebbia salina è un test che produce un attacco corrosivo accelerato e accelera la comparsa di corrosione sui manufatti analizzati. La comparsa della corrosione, comunemente chiamata “ruggine”, viene valutata dopo un periodo di tempo che dipende dalla resistenza alla corrosione del rivestimento.

Più il rivestimento è resistente, più lungo sarà il periodo di prova in nebbia salina prima della comparsa di corrosione. Alcune tipologie di rivestimenti, come le zincature, vengono valutati una prima volta dopo 72 ore e poi a step successivi. Invece, altri rivestimenti possono raggiungere le 1.000 ore, mentre altri ancora, frutto di ricerca e innovazione, superano le 2.500 ore.

Questi test permettono di conoscere il livello di resistenza alla corrosione dei materiali o dei rivestimenti (ad esempio verniciatura, zincatura, brunitura, ecc.) consentendo di verificare se occorre apportare modifiche al progetto, al fine di garantire standard più elevati di resistenza all’invecchiamento accelerato.

PERCHÈ SI FANNO I TEST NEBBIA SALINA

La capacità di un prodotto di resistere alla corrosione provocata da agenti atmosferici è una caratteristica che deve essere testata e dichiarata, proprio per garantire la qualità dei prodotti.

Negli ultimi anni, nel settore automotive e nell’elettronica industriale, la verifica della capacità di un componente di resistere alla corrosione ha assunto negli ultimi anni una notevole importanza, sia nella fase di caratterizzazione sia nella fase di omologazione dei materiali.

Le prove di corrosione in camera dinebbia salina sono riconosciute a livello normativo come i test principali in grado di simulare l’invecchiamento di un componente e provarne la resistenza al deterioramento in ambienti esterni.

Negli ultimi anni, al classico test standard in nebbia salina (test continuo con ambiente saturo) si sono affiancati i test di corrosione ciclici, che riproducono il processo di corrosione accelerato più vicino all’invecchiamento naturale.

Questi test alternano l’esposizione a soluzione salina, con variazioni di umidità e temperatura, e spesso prevedono anche una fase di asciugatura.

NORMATIVA TEST NEBBIA SALINA

La prima norma che ha regolato i test di nebbia salina risale al 1939, ed è la ASTM B117 “Standard Practice for Operating Salt Spray (Fog) Apparatus”, da cui derivano la ISO 9227 e la DIN 50021, che sono le più utilizzate in ambito europeo.

Questi metodi di prova prevedono di sottoporre i campioni a test di nebbia salina a ciclo continuo.

In poche parole, secondo queste norme, i campioni vengono inseriti in una camera, all’interno della quale viene nebulizzata una soluzione di acqua e sale, con un pH controllato e a una temperatura fissa.

COME POSIZIONARE I CAMPIONI NELLA CAMERA NEBBIA SALINA

All’interno della camera, i campioni devono essere posizionati con un’angolatura predefinita, che per le norme internazionali è compresa tra 15° e 25°.

Il particolare testato viene attaccato dalla soluzione salina e sulla sua superficie si formerà della corrosione.

Il velo di umidità formato da acqua e sale, che si deposita sul campione analizzato, ha la funzione di elettrolita e permette la reazione chimica per cui si ha la dissoluzione del ferro e la conseguente formazione dell’ossido di ferro (ruggine).

Nella camera di nebbia salina, quindi, si creano le condizioni corrosive con temperatura stabile e umidità altrettanto fissa, per tutta la durata della prova.

CONDIZIONI DI PROVA TEST NEBBIA SALINA

Questi standard prevedono per la nebbia salina neutra NSS le seguenti condizioni: temperatura 35°C, pH 6,5/7,2, in un ambiente saturo di umidità.

Questo significa che, per verificare la capacità di un manufatto di resistere alla corrosione accelerata, il campione sarà sottoposto a queste condizioni, che rimarranno invariate fino al “fine prova”.

Quindi, un manufatto che deve superare le 500 ore di nebbia salina per poter essere dichiarato conforme, per circa 20 giorni rimarrà all’interno della camera di nebbia salina, a 35°C e con umidità intorno al 95%.

Nel settore automotive, i capitolati prescrivono un certo numero di ore di esposizione alla nebbia salina per ogni tipo di materiale e trattamento superficiale.

In altri settori invece, l’utilizzo di questo metodo di prova ha una funzione comparativa e ha lo scopo di verificare quale tipo di trattamento di rivestimento è più performante rispetto a un altro.

DURATA DELLA PROVA IN NEBBIA SALINA

La durata della prova è determinata dal tipo di rivestimento e di materiale da analizzare, poiché dipende da quanto tempo occorre affinché compaiono i primi fenomeni corrosivi.

Il tempo minimo di esposizione, quando non è prescritto da specifiche di prodotto, è concordato in funzione dei risultati che si sono ottenuti nei test precedenti, quindi dallo storico che si ha a disposizione.

Quando si fanno dei test comparativi, la durata può essere determinata dal momento in cui compaiono i primi segni di corrosione su uno dei campioni che si vogliono confrontare.

I test comparativi in nebbia salina vengono effettuati sia tra campioni prodotti dalla stessa azienda (che si differenziano per alcune caratteristiche come per esempio il tipo di verniciatura, il materiale base, lo spessore del rivestimento), sia tra campioni di aziende diverse.

Per esempio, si mettono a confronto le prestazioni dei campioni di fornitori diversi; oppure si valuta la qualità della produzione della concorrenza.

Alcuni settori sono totalmente normati, come:

- Automobilistico

- Ferroviario

- Avio

- Elettronico

In altri, invece, ci si muove spesso per confronto perché non si hanno delle tabelle di conformità a cui attenersi. Sarà quindi ogni produttore a dichiarare la tenuta alla nebbia salina che il proprio prodotto possiede, senza fare riferimento alla conformità secondo una specifica norma.

CORRISPONDENZA DURATA NEBBIA SALINA E VITA REALE

Esiste una corrispondenza tra le ore di nebbia salina e l’effettiva durata nell’ambiente esterno di un rivestimento o di un materiale?

Alcune aziende del settore automotive hanno condotto delle ricerche al fine di determinare una relazione certa e accurata tra ore di esposizione innebbia salina e anni di vita reale dell’automobile.

Ma allo stato dell’arte non esiste nessuna tabella che ti permette di convertire le ore di nebbia salina in anni di resistenza alla corrosione nell’ambiente esterno.

Molti Quality Manger vorrebbero avere un sistema per calcolare la vita reale espressa in anni di un trattamento superficiale come una verniciatura o una zincatura, ma l’unica cosa che si può definire è il monte ore di nebbia salina che un campione riesce a superare.

La ragione è molto semplice: in una camera di nebbia salina si creano delle condizioni di temperatura, di ambiente corrosivo e di umidità che non sono riscontrabili all’esterno.

In particolare, ogni ambiente esterno avrà delle caratteristiche differenti, che rendono impossibile fare un calcolo e una previsione accurata.

La prova di resistenza in nebbia salina non serve per dare un’indicazione di durata reale espressa in anni, ma serve per avere un parametro per giudicare la bontà di un rivestimento o di un materiale rispetto a un altro tipo di rivestimento o materiale; quindi è indispensabile per effettuare un confronto, oppure per determinare la conformità rispetto a uno standard definito; o ancora, per determinare dopo quante ore di nebbia salina il rivestimento si deteriora.

E’ quindi inutile cercare di capire a quanti anni corrispondono le ore di nebbia salina.

Il comportamento reale non può essere simulato, si possono solo estremizzare le condizioni mediante la prova di nebbia salina e darsi dei limiti di ore di nebbia salina: limiti che i nostri manufatti devono superare, per essere garantiti come prodotti di qualità.

Anche la ASTM B117, la norma americana della nebbia salina afferma che non possono essere messi in correlazione diversi sistemi di invecchiamento, perché ogni sistema crea delle condizioni diverse sul rivestimento.

Quindi, con un invecchiamento accelerato in nebbia salina si creeranno determinate condizioni, che saranno diverse dalle condizioni che si creano in un ambiente X rispetto a un ambiente Y.

Tutto questo perché le reazioni chimiche, così come la formazione di film protettivi, variano notevolmente al mutare delle condizioni incontrate.

Come funziona la Nebbia Salina

VALUTAZIONE VERNICI DOPO PROVA DI NEBBIA SALINA

Esistono però dei metodi univoci per verificare gli effetti dell’invecchiamento accelerato.

Sui rivestimenti organici, cioè sulle vernici, si utilizzano le norme della serie UNI EN ISO 4628, che permettono di valutare in maniera inequivocabile i difetti specifici delle verniciature:

- vescicamento (blistering),

- arrugginimento (rusting),

- screpolatura (cracking),

- sfogliamento (flaking),

- sfarinamento (chalkig),

- corrosione filiforme.

Non ti spaventare per i termini: in parole povere si valuta il livello di bontà della verniciatura, andando a vedere come si presentano i difetti superficiali dopo la permanenza del campione in camera di nebbia salina.

Il campione, a seconda della verniciatura utilizzata e dell’uso che verrà fatto in determinate condizioni, viene sottoposto a un ciclo di corrosione accelerata in nebbia salina che può durare qualche ora o addirittura mesi.

Al termine della prova, il particolare analizzato deve mostrare dei difetti estetici che non superino certi livelli, altrimenti tutto il processo di verniciatura è da riprogrammare, finché il campione non risulta conforme.

In corrispondenza delle incisioni superficiali effettuate prima del test, come prescritto da alcune norme, si valuterà la propagazione della corrosione sottopellicolare.

In parole semplici, si andrà a misurare la quantità di corrosione che si è propagata dalla linea di incisione effettuata sul resto della verniciatura.

Quindi, la nebbia salina ha lo scopo di danneggiare volutamente lo strato di vernice per capire quanta corrosione si propaga in prossimità del danno effettuato (incisione ad X).

Una volta terminata la prova, il tecnico di laboratorio valuterà se il campione ha superato o non ha superato il test.

Per quanto riguarda le norme di valutazione delle zincature, solitamente si esegue una prima valutazione della comparsa di difettosità superficiali:

- prodotti di corrosione bianca dello zinco dopo 72 ore di nebbia salina,

- alterazioni estetiche dello strato di passivazione, ovvero le fastidiose macchie nere,

- focolai di corrosione rossa del metallo base al “fine prova” (che può essere anche dopo 720 ore, per certi tipi di zincatura).

I capitolati automotive in questo caso sono molto dettagliati, si veda per esempio:

- FIAT 9.57405 “Zincatura elettrolitica per particolari in materiale ferroso (ghise, acciai al carbonio e legati)”: la norma precisa le caratteristiche che devono soddisfare i rivestimenti elettrolitici di zinco applicati su ghise, acciai al carbonio o legati, con lo scopo principale di proteggerli dalla corrosione. Inoltre, definisce le prove da effettuare per verificare tali caratteristiche, per classificare il tipo di rivestimento, indicare i criteri di scelta e le indicazioni da riportare a disegno.

- FIAT 9.52874 “Lamiere e nastri in acciaio protetti mediante zincatura elettrolitica”: la norma indica le modalità di classificazione, le indicazioni da citare a disegno e le caratteristiche che devono soddisfare le lamiere e i nastri in acciaio mediante zincatura elettrolitica. Inoltre, definisce le prove da effettuare per verificare tali caratteristiche.

Test in cella climatica (shock termico)

La cella climatica permette di creare condizioni ambientali di caldo, freddo, umido, secco con relativi shock termici.

I campioni sottoposti a cicli predefiniti devono resistere a condizioni descritte dai disegni tecnici o prescritte dagli standard di riferimento.

Un test molto richiesto per la valutazione della qualità delle verniciature è secondo ISO 6270-2: “Pitture e vernici. Determinazione della resistenza all’umidità. Procedura per l’esposizione di campioni di prova in atmosfere a condensazione d’acqua –Paint and varnishes. Determination of resistance to humidity. Procedure for exposing test specimens in condensation-water atmospheres”.

I test in atmosfera umida permettono la condensa dell’umidità presente nell’ambiente, sulla superficie dei campioni soggetti ad analisi.

Affinché la prova venga svolta nel modo corretto, è essenziale che la camera umidostatica sia a tenuta stagna, ovvero deve essere in grado di impedire la fuoriuscita dei vapori.

Inoltre, il materiale interno deve essere resistente alla corrosione, e non deve influire sui campioni di prova da analizzare.

Anche in questo caso, i campioni all’interno della camera devono essere predisposti come da normativa:

- devono essere rispettate delle spaziature minime;

- l’angolo di inclinazione deve essere maggiore o uguale a 60°, in modo da permettere alla condensa depositata di non fermarsi;

- al tempo stesso, i campioni devono essere irradiati equamente dal calore.

Queste precauzioni hanno lo scopo di assicurare che la condensa scivoli correttamente dalle pareti o dal soffitto della camera e non da un campione all’altro.

Secondo questo metodo, una volta avviata la camera la temperatura dovrà rimanere costante per tutta la durata del test, invece altri metodi prevedono la variazione su cicli predefiniti.

In MotivexLab è possibile eseguire cicli con rampe di temperatura da -70°C (temperature richieste in ambito aerospaziale) a +180°C.

La prova terminerà al raggiungimento della durata prevista o nel caso in cui si verifichi una condizione del campione stabilita in precedenza, come un cambiamento che implichi una non conformità.

Prove di corrosione cicliche (cyclic corrosion)

Negli ultimi anni, le prove di laboratorio sui componenti verniciati per il settore automotive si sono notevolmente evolute.

Le tecnologie, i materiali e le metodiche utilizzate per la produzione di questi componenti hanno fatto passi da gigante.

Di conseguenza, i laboratori prove si sono dovuti attrezzare con tecnologie sempre più sofisticate e precise, perché non è più sufficiente avere in casa propria una camera di nebbia salina per fare il controllo qualità di un rivestimento protettivo.

Le normative automotive richiedono test sempre più complessi, che simulano il più possibile le reali condizioni che un prodotto deve sopportare quando è montato sull’automobile.

Quindi, per il controllo di rivestimenti superficiali, nei capitolati delle case automobilistiche adesso non troverai più solo la prova di corrosione in nebbia salina, ma tutta una serie di altre prove specifiche:

- prove di corrosione ciclica,

- aggressioni chimiche sui rivestimenti superficiali,

- invecchiamenti accelerati alla luce,

- xenotest, test UV, così via.

Le prove di corrosione ciclica sono metodi che prevedono la combinazione di condizioni ripetute ciclicamente.

Si avranno così condizioni diverse: soluzione salina, varie temperature, umidità e secco per accelerare la corrosione metallica.

Utilizzando questo mix di parametri ed esposizioni, si simula una situazione molto più vicina alle condizioni di reale utilizzo del particolare.

Questo test genera un forte stress sul campione, in quanto accelera di molto la degradazione del rivestimento protettivo e di conseguenza aumenta la possibilità della comparsa di focolai di corrosione.

Per eseguire questo tipo di test è necessario disporre di camere di corrosione ciclica all’avanguardia.

Queste apparecchiature permettono di settare in maniera molto accurata i parametri di temperatura e umidità, oltre alla possibilità di effettuare lo spruzzo di soluzioni preparate appositamente.

MONITORAGGIO GRADIENTE TEMPERATURA E UMIDITÀ

Inoltre è sempre possibile monitorare l’andamento della prova ed estrarre grafici in cui vengono evidenziate le varie fasi del test con i gradienti di temperatura e umidità.

In base alla tipologia del componente analizzato, gli standard definiscono la tipologia di cicli di solito basati sulle 24 ore, insieme al numero di cicli massimi che deve compiere il particolare per poter essere valutato.

Più semplicemente, il ciclo giornaliero di prova deve essere ripetuto per un certo numero di volte.

VALUTAZIONE CONDIZIONI DI PROVA CON CAMPIONI DI RIFERIMENTO

Per valutare il corretto svolgimento della prova, le normative indicano dei precisi sistemi di controllo: per esempio l’inserimento, nella camera, di appositi campioni, chiamati “Coupons”.

Questi campioni di riferimento sono realizzati in materiale noto e con misure predefinite, vengono pesati prima del test e successivamente inseriti nella camera e posizionati su appositi sostegni.

Dopo intervalli predefiniti questi campioni vengono estratti, puliti dai residui di corrosione e pesati nuovamente.

La differenza tra il peso iniziale e quello finale definirà la perdita di peso, che dovrà attestarsi un range di accettabilità: a dimostrazione che la prova è stata eseguita correttamente.

NORMATIVA TEST DI CORROSIONE CICLICA

Un test di corrosione ciclica molto richiesto in ambito automotive è il Laboratory Cyclic Corrosion Test secondo la norma SAE J2334 “Cosmetic Corrosion Lab Test Cycles”, che prevede una concentrazione di Cloruro di Sodio NaCl dieci volte minore, rispetto alla tradizionale normativa con test continui. Il test è molto lungo: infatti la durata minima è di 60 cicli.

Questi metodi di prova alternano l’esposizione a soluzione salina, con elevata umidità e alta temperatura alla fase di asciugatura.

Per la determinazione della resistenza alla propagazione della corrosione sottopellicolare a bolle dei rivestimenti organici, la norma FCA 50493-4 Scab Indoor “Rivestimenti organici, determinazione della resistenza alla propagazione della corrosione sottopellicolare a bolle (scab indoor)” prescrive una concentrazione di Cloruro di Sodio di 0,5%, un pH della soluzione salina compresa tra 6 e 6,5 e poi alterna a 60 minuti di fase umida con UR 90-95%, una fase secca con umidità relativa compresa tra 55 e 60% della durata di 40 minuti.

Di questo metodo di prova esiste anche una versione dell’UNI, la UNI EN ISO 11474 “Prova di corrosione sottopellicolare a bolle”.

DIFFERENZA NEBBIA SALINA, SCAB INDOOR E TEST CORROSIONE CICLICA

Quali sono le differenze tra la nebbia salina a ciclo continuo e i test di corrosione ciclici tipo Scab Indoor?

Se negli ultimi anni le performance dei rivestimenti superficiali sono migliorate sensibilmente per ciò che riguarda la tenuta alla corrosione, è anche perché i test di invecchiamento accelerato sono diventati sempre più sofisticati, lunghi e complessi, nei quali le condizioni ambientali vengono simulate e portate ai limiti estremi.

La diretta conseguenza di tale ricerca è che ci sono condizioni di invecchiamento accelerato per cui la prova in nebbia salina non sempre è il test più adatto, per testare la tenuta di materiali e rivestimenti superficiali.

La corrosione causa molti danni sulle infrastrutture e sui prodotti industriali perché provoca il degrado delle proprietà dei materiali, specialmente metallici. Il degrado include la perdita di resistenza, aspetto e impermeabilità.

La nebbia salina è un test di corrosione accelerata in condizioni stabili.

All’interno di un ciclo di nebbia salina, infatti, non si possono variare le condizioni di temperatura e umidità, che rimangono costanti per tutta la durata delle prova.

La norma ISO 9227, per la nebbia salina neutra (NSS Neutral Salt Spray) prevede range di temperatura di 35°C con Ph tra 6,5 e 7,2 e un ambiente umido al 98%. I nuovi standard, messi a punto soprattutto dalle case automobilistiche, permettono invece prove di corrosione in cui si alternano diverse fasi: caldo umido, secco, freddo.

Le prove di corrosione ciclica forniscono la migliore simulazione in laboratorio della corrosione naturale, e possono riprodurre in relativamente poco tempo i danneggiamenti che in ambiente esterno avverrebbero in mesi o anni.

La ricerca attuale indica che i test di corrosione ciclica sono simili all’esposizione ottenuta in ambiente esterno, per morfologia dei danneggiamenti e velocità di corrosione.

Prima dell’avvento della corrosione ciclica, lo standard per simulare la corrosione in laboratorio era la nebbia salina convenzionale (uno spray di soluzione salina costante a 35°C). Poiché questo metodo convenzionale non simula la naturale alternanza secco/umido caratteristico dell’ambiente reale, i risultati hanno una minore correlazione con l’ambiente esterno.

Le prove di corrosione ciclica permettono di esporre i campioni ad una serie di ambienti differenti in un ciclo ripetitivo.

I test più semplici consistono in cicli che alternano due condizioni: nebbia e secco.

Procedure più sofisticate, soprattutto i campo automotive, richiedono cicli composti da step multipli, che prevedono umidità alternata a nebbia salina e spruzzo di acqua (funzione shower) e asciugatura.

Uno dei più grandi limiti delle prove di corrosione come afferma la UNI EN ISO 9227 (nebbia salina) è che prevedono un ambiente di prova continuo, senza alcun cambiamento nelle sue condizioni.

In contrasto con questa situazione, i materiali esposti all’ambiente esterno sono sottoposti a mutamenti ciclici di umidità, temperatura, luce solare e concentrazione di soluzioni corrosive. La corrosione in un ambiente ciclico può essere molto diversa da quella di un ambiente continuo, in termini sia di reazioni chimiche sia del comportamento dei diversi tipi di materiale.

In base a queste considerazioni, molti metodi di prova in campo automotive richiedono l’esposizione dei campioni ad un ciclo ripetitivo di nebbia salina, elevata umidità, bassa umidità e ambiente secco.

Xenotest (test arco-xenon)

Una delle attrezzature più utili per simulare l’invecchiamento agli agenti atmosferici e alla luce solare è la camera xenotest con sistema back/front spray e controllo dell’umidità relativa.

Gli elementi naturali quali luce solare, calore e umidità provocano molti danni sui componenti e i prodotti costruiti dall’industria. Screpolature, incrinature, velature, sbiadimenti e ingiallimenti possono verificarsi all’aperto, ma anche in ambienti chiusi.

Con la camera xenon test, questi danni possono essere simulati e accelerati mediante esposizione artificiale allo spettro completo della luce solare, temperatura, umidità e intemperie, poiché la camera è dotata di sistema di back/front spray che consente la spruzzatura simultaneamente dell’acqua, sia sulla parte frontale sia sulla parte posteriore dei campioni.

UV Test

Il test per l’invecchiamento accelerato ai raggi UV è in grado di riprodurre e di simulare i danni subiti dai materiali dopo l’esposizione continua alla luce solare, radiazioni ultraviolette, umidità, pioggia e rugiada.

La tecnologia UV riproduce in pochi giorni o settimane, i danni provocati dopo mesi o anni di esposizione ai raggi UV.

La camera di invecchiamento accelerato, grazie all’utilizzo delle lampade UV a fluorescenza riesce a generare la simulazione più realistica della luce del sole nella parte di lunghezza d’onda più corta dello spettro ultravioletto, che è la porzione di spettro solare più dannosa per i materiali durevoli come vernici e plastica.

Il risultato di questo test può darti un’ottima correlazione tra quanto accade all’interno della camera e quanto accade nell’ambiente esterno.

Valutazione del colore e colorimetria

La determinazione delle coordinate colorimetriche o prova colorimetrica, è un test di laboratorio che ha lo scopo di verificare il colore del rivestimento analizzato.

Nello specifico, l’obiettivo della prova colorimetrica è stabilire come cambia il colore di un rivestimento, nel momento in cui il campione viene sottoposto ad una prova di invecchiamento accelerato.

La misurazione delle coordinate colorimetriche può risultare molto utile per definire in che modo il colore del rivestimento di un campione cambia, dopo una prove di invecchiamento accelerato, in particolare lo xenotest o l’UV test.

Infatti, molti capitolati automotive infatti richiedono che il colore non cambi nel tempo e che quindi, non subisca variazioni nel momento in cui il rivestimento è sottoposto a condizioni di stress.

Per verificare questo requisito si registra una prima misurazione sul rivestimento a nuovo, mentre una seconda rilevazione viene effettuata a fine prova.

Dopo un confronto tra i valori a nuovo e quelli registrati dopo invecchiamento, si può quantificare la variazione di colore.

Lo strumento utilizzato per misurare le coordinate colorimetriche si chiama colorimetro.

Il colorimetro è uno strumento portatile, in grado di misurare la quantità di luce corrispondente ai tre colori primari che viene assorbita dal campione di prova.

Riportando questi valori sullo spazio colore, è in grado di fornire le coordinate colorimetriche L*, a* e b*.

Per fare tutto ciò, questo strumento è dotato di una lampada di illuminazione standard e di una fenditura di dimensioni ben definite.

L’esecuzione della prova consiste nell’appoggiare la fenditura sul rivestimento da misurare, e quindi avviare le misurazioni. Lo strumento, correttamente calibrato prima dell’uso, riporterà i valori delle coordinate colorimetriche.

Bisogna porre particolare attenzione, affinché la fenditura del colorimetro sia completamente coperta e non lasci filtrare luce dall’ambiente esterno, compromettendo la correttezza della misurazione.

Una volta eseguita la misurazione, sapremo se il nostro oggetto sarà in grado di mantenere inalterato nel tempo il suo colore originale o se dovremo aspettarci spiacevoli variazioni.

Il colorimetro è uno strumento portatile, in grado di misurare la quantità di luce corrispondente ai tre colori primari che viene assorbita dal campione di prova.

Riportando questi valori sullo spazio colore, è in grado di fornire le coordinate colorimetriche L*, a* e b*.

Per fare tutto ciò, questo strumento è dotato di una lampada di illuminazione standard e di una fenditura di dimensioni ben definite.

L’esecuzione della prova consiste nell’appoggiare la fenditura sul rivestimento da misurare, e quindi avviare le misurazioni. Lo strumento, correttamente calibrato prima dell’uso, riporterà i valori delle coordinate colorimetriche.

Bisogna porre particolare attenzione, affinché la fenditura del colorimetro sia completamente coperta e non lasci filtrare luce dall’ambiente esterno, compromettendo la correttezza della misurazione.

Una volta eseguita la misurazione, sapremo se il nostro oggetto sarà in grado di mantenere inalterato nel tempo il suo colore originale o se dovremo aspettarci spiacevoli variazioni.

Valutazione del Gloss

Se vogliamo verificare la capacità di un materiale di mantenere la sua brillantezza nel tempo, dovremo misurare quello che in laboratorio viene chiamato Gloss.

La brillantezza di un materiale, chiamata anche lucidità o lucentezza, definisce se la superficie finale di un campione si presenta opaca oppure lucida.

L’unità di misura è un indice definito Gloss Units (abbreviato GU), o semplicemente Gloss, che va da 0 a 100%. Lo strumento di misurazione è il riflettometro o glossmetro, che misura la riflessione speculare, ossia l’intensità della luce riflessa, entro un’area di dimensioni ridotte, sull’angolo di riflessione.

Questa prova è molto molto richiesta quando si effettuano delle prove di invecchiamento accelerato, in cui i parametri relativi alle caratteristiche ottiche e all’aspetto visivo sono molto importanti.

Un esempio significativo è la prova di invecchiamento alla luce solare mediante xenotest.

Sul campione sottoposto a questa prova è poco probabile che si osservi corrosione, in quanto non è sottoposto allo spruzzo di una soluzione salina, ma solo all’esposizione dei raggi solari.

Quindi, in questo caso si possono verificare quindi delle variazioni del colore o delle opacizzazioni. Per cui è molto importante fare un confronto tra le condizioni iniziali del campione e i risultati ottenuti al termine del test o a step concordati.

Misurazione della rugosità

Dopo una prova di simulazione degli invecchiamenti accelerati può essere richiesto un test per misurare la rugosità della superficie del campione testato.

La misurazione del grado di rugosità consiste nell’analisi delle micro irregolarità presenti su qualsiasi tipo di superficie, che possono essere sia proprie del materiale, sia derivanti da lavorazioni o conseguenza di processi di corrosione.

Per effettuare queste misurazioni normalmente si utilizza il rugosimetro, uno strumento che può raggiungere rilevazioni dell’ordine del millesimo di micron di precisione.

Le tre componenti principali di questo strumento sono:

- il tastatore: la parte che entra fisicamente a contatto con il campione da analizzare durante il rilievo della rugosità;

- l’unità di traslazione: è la componente che sposta fisicamente il tastatore lungo un asse orizzontale per effettuare la misurazione;

- l’unità elettronica: permette di movimentare l’unità di traslazione e di convertire e trattare i dati ottenuti dal tastatore, rendendo facilmente leggibili i valori di rugosità rilevati.

Esistono alcune situazioni, però, in cui la geometria complessa del campione non permette al tastatore di raggiungere tutti i punti da misurare.

In questo caso viene in soccorso uno strumento estremamente potente: il microscopio ottico digitale 3D.

Grazie al microscopio ottico digitale 3D, l’operatore è in grado di eseguire misurazioni di rugosità di superfici che, normalmente, non sono raggiungibili da un classico rugosimetro con tastatore a contatto.

L’unica cosa essenziale è che la superficie da analizzare sia otticamente visibile, e anche raggiungibile dall’illuminazione del microscopio.

Tale capacità è resa possibile dall’utilizzo di ottica telecentrica in combinazione con il software di analisi, dall’ampia escursione in altezze (asse Z) e successiva elaborazione delle immagini ottenute sui vari piani focali.

Dalla ricostruzione tridimensionale, estrapolando le coordinate Z di ogni singolo pixel che compone l’immagine, viene ricostruito il profilo della superficie e quindi calcolata la rugosità.

Di conseguenza, è possibile misurare zone molto precise e limitate di superficie, selezionabili visivamente sull’immagine.

Il microscopio ottico digitale 3D si utilizza anche per la misurazione del rivestimentoe indagando la sezione di un campione, si possono infatti eseguire misurazioni puntuali e precise dei vari strati di vernice.

Analizzando la sezione di un campione si potranno fare osservazioni sulla compattezza, continuità e, per esempio, adesione della zincatura lungo tutto il profilo preso in considerazione.

Sarà inoltre possibile procedere con l’analisi di eventuali distacchi o assenza di rivestimento in zone critiche, come nella gola di una vite zincata.

La stessa analisi eseguita con microscopio elettronico SEM-EDS è il metodo risolutivo per indagare le cause dei difetti.

Infatti, si possono unire l’analisi chimica e l’analisi micrografica, ottenendo ingrandimenti molto superiori rispetto al microscopio ottico tradizionale.

L’analisi microcomposizionale permette infatti di distinguere la natura chimica dei vari strati del rivestimento e di eventuali impurità, dando importanti informazioni quando i campioni non superano i test di qualità.

IMPACT TEST E COLPI DI PIETRA

Il pietrisco può essere la causa di molti problemi per le carrozzerie delle auto.

Infatti, il test di resistenza ai colpi di pietra è un test sempre più richiesto.

I costruttori di auto si sono resi conto che, per garantire la qualità e la durata delle finiture estetiche e protettive dei componenti automotive, devono imporre questo controllo qualità ai loro fornitori.

Come funziona il Test Colpi di Pietra

Come funziona questo test?

All’interno dell’apparecchiatura si posiziona una piattina verniciata in una speciale attrezzatura che spara del pietrisco, nelle dimensioni e nella quantità dettata dalle norme per determinare quali difetti saranno accettabili e quali no.

Al termine della prova, si verificherà il tipo di difetto che è stato generato volontariamente da questo trattamento.

Una delle norme di riferimento di questo metodo, a cui si rifanno tanti capitolati automotive, è la ISO 20567-1 “Pitture e vernici – Determinazione della resistenza dei rivestimenti all’urto di pietrisco – Parte 1: Prova di urto multiplo – Paints and varnishes – Determination of stone-chip resistance of coatings – Part 1: Multi-impact testing”.

Questa norma definisce il metodo per la valutazione della resistenza delle finiture automobilistiche e di altri rivestimenti sottoposti all’impatto di pietrisco.

Come dicevamo, la resistenza alla scheggiatura del rivestimento in prova viene testata proiettando su di esso, in un breve periodo di tempo, una quantità elevata di pietrisco a spigoli vivi.

Il materiale utilizzato nella prova è un mix di pietre che viene sparato sul rivestimento ad un angolo definito, usando aria compressa.

L’entità del danno causato dipenderà non solo dall’angolo, ma anche dal livello di pressione, dalla massa dei proiettili, dalla durata del bombardamento e dalla progettazione della macchina di prova.

L’entità del danno è determinata dal confronto con gli standard di riferimento, che sono delle immagini-tipo.

Quindi si osserverà la superficie del campione testato con le immagini di campioni su cui sono presenti dei difetti codificati. La norma di prodotto ci dirà se il difetto riscontrato è accettabile oppure no.

La macchina di prova, ovvero il gravellometro, è costituita da un convogliatore vibrante che trasporta la graniglia, dall’imbuto di raccolta fino all’ugello che la spara sulla superficie da testare.

Questa apparecchiatura deve essere progettata in modo tale da poter variare la velocità e la pressione con cui la sabbia o il pietrisco vengono sparati.

Le caratteristiche di velocità e pressione sono definite all’interno della norma.

Su quali campioni si fa l’impact test?

La norma raccomanda di prelevare un campione rappresentativo del materiale di rivestimento da testare, solitamente un pannello di misure standard, per poter avere una superficie data da confrontare con le immagini-tipo per la verifica di conformità.

Prima del test si procede con il condizionamento dei pannelli di prova. La norma specifica la temperatura e l’umidità a cui devono essere condizionati i campioni prima di essere testati, e anche il numero totale di ore di tale condizionamento in camera climatica.

Invece, alcuni standard richiedono invece il test o a nuovo, quindi su campioni che non hanno subito nessun tipo di invecchiamento, o su campioni su cui è stata effettuata la prova di nebbia salina.

Le variabili da tenere in considerazione prima di eseguire la prova dei colpi di pietra sono tante. Ogni grandezza deve essere monitorata, perché anche piccole variazioni di temperatura e umidità potrebbero condizionare l’esito della simulazione.

Per l’impact test vero e proprio, la norma determina le condizioni di proiezione della graniglia:

- peso della graniglia da sparare,

- potenza a cui spararla,

- tempo di proiezione,

- distanza tra l’ugello di proiezione,

- la superficie da colpire.

Dopo aver eseguito l’impact test, si farà una speciale procedura con il nastro adesivo per rimuovere le schegge di vernice che non sono state completamente separate dal pannello. Anche in questo caso, non si tratta di un semplice nastro perché la forza adesiva deve essere certificata e compresa in un range specifico.

A questo punto si procede finalmente con la valutazione e si potrà scoprire se il rivestimento è accettabile e può essere applicato in serie sulle vetture che verranno immesse sul mercato, o se invece bisogna procedere con delle modifiche al processo di verniciatura.

Articoli di approfondimento

qui di seguito trovi degli articoli in cui abbiamo parlato di PROVE DI CORROSIONE, NEBBIA

SALINA, XENOTEST, magari tra questi materiali trovi le risposte ai tuoi problemi specifici.

Le testimonianze

Cosa può fare per te l’Assistente Tecnico Personale

L’Assistente Tecnico Personale del Laboratorio Prove MotivexLab oltre a seguirti dalla richiesta del preventivo fino alla fine delle prove, può controllare l’avanzamento del tuo test ogni 100 ore.

Se, per qualsiasi motivo, il test risultasse non conforme ad uno di questi controlli, tu vieni subito avvertito, e puoi decidere se continuare o se interrompere la prova.

Cosa vuol dire?

Se ad esempio il test richiede 1000 ore ma la tua campionatura diventa KO dopo 300 ore, tu ne risparmi 700 (praticamente un mese) e puoi dare un riscontro immediato al tuo cliente e correre ai ripari.

In più, poi, risparmi anche soldi: se decidi di interrompere il test prima della sua fine, infatti, paghi solo il conforme.

I Nostri Libri

I libri del Metodo MotivexLab, l’unico che ti fa risparmiare tempo, stress e soldi, perché ti garantisce la consegna dei risultati delle tue prove in 24 ore o è gratis, è raccontato in cinque libri!

Le origini e il metodo, perché le 24 ore, la Tomografia Industriale, il Cleanliness Test e la Nebbia Salina.

Scopri come il Metodo MotivexLab ha rivoluzionato il mondo della Tomografia Industriale, dei Controlli Distruttivi e CND garantendo la consegna dei report in 24 ore.

Clicca sulle copertine per avere la tua copia