Analisi SEM-EDS

Le analisi SEM-EDS comprendono tutte quelle analisi che si possono fare con il microscopio elettronico a

scansione con microsonda EDS:

- Failure analysis

- Analisi SEM-EDS di rivestimenti superficiali

- Analisi SEM-EDS della fosfatazione

- Analisi SEM-EDS di fenomeni di corrosione dei materiali metallici

- Analisi SEM-EDS di contaminazione di superfici

- Microanalisi EDS per determinazione composizione chimica materiali

- Determinazione natura particelle per cleanliness test

- Analisi SEM-EDS e Intelligenza Artificiale

Le applicazioni sono molte, qui di seguito puoi trovare una panoramica delle principali analisi SEM-EDS che facciamo in MotivexLab per aiutarti a risolvere i tuoi problemi di controllo dei materiali, dei processi speciali, e delle produzioni.

Se hai dei dubbi telefona allo 0119370516 o scrivi a laboratorio@motivexlab.com.

Ti verrà assegnato un Assistente Tecnico Personale che ti seguirà dalla prima richiesta di informazioni all’emissione del report: in 24 ore sulla tua scrivania.

Failure Analysis

La “Failure analysis” è la denominazione del processo investigativo per la determinazione delle cause alla radice (root causes) di un “fallimento” di un determinato manufatto nel rispettare requisiti di resistenza, funzionalità, performance.

Tale processo è piuttosto complesso e, soprattutto nell’ambito automotive, necessita dell’aiuto interdisciplinare di diverse branche quali meccanica, metallurgia, scienza delle costruzioni e dei materiali in genere, chimica ed elettrochimica.

Le cause di una Failure di un componente meccanico o di un manufatto in genere vanno ricercate in tutto il suo arco di vita; esse possono derivare infatti da errori progettuali, dalla fabbricazione oppure dall’uso.

Errori progettuali: in questo caso si riscontrano ad esempio errori di valutazione delle condizioni ambientali di esercizio e perfomance (temperatura, pressione, resistenza meccanica, resistenza alla corrosione, all’usura, alla fatica, requisiti di tenuta, etc.) oppure errori nella scelta dei materiali, dei dispositivi di protezione, dei limiti di blocco di funzionamento, nella scelta dei dispositivi di tenuta, lubrificazione inadeguata.

Errori di fabbricazione: comprendono difetti nelle saldature, trattamenti termici non adeguati, finiture superficiali improprie, difetti dovuti a lavorazioni meccaniche per asportazione di truciolo, processi di fusione, stampaggio, piegatura, rivestimenti e trattamenti superficiali (cataforesi, zincatura, anodizzazioni, etc.), verniciatura, non rispetto delle dimensioni specificate a disegno e delle tolleranze, accoppiamenti impropri, parti omesse, errori di assemblaggio, omissione della lubrificazione, errori nell’installazione, errori od omissioni nei controlli qualitativi del prodotto.

Errori di uso ed esercizio: possono essere determinati da sovraccarichi di forza, pressione, temperatura, fatica eccessiva, fenomeni di corrosione, infragilimento, usura, intervalli e piani di manutenzione non adeguati.

Tutte queste cause costituiscono una panoramica non esaustiva della casistica di una Failure in campo tecnologico, per tale motivo una Failure analysis richiede l’utilizzo di diverse tecniche di osservazione, ispezione e prove di laboratorio.

MotivexLab utilizza tutte le risorse di analisi che solo il laboratorio prove integrato può avere, per effettuare tutte le prove necessarie ad una Failure analysis. Analisi completa di prove distruttive e controlli non distruttivi, compresa la tomografia, se necessaria, per ricercare tutte le possibili cause scatenanti il problema, in sole 24 ore.

Questo è uno dei grandi vantaggi di affidarsi a un laboratorio prove materiali, controlli non distruttivi e tomografia industriale come MotivexLab: oltre ad essere un laboratorio accreditato ISO 17025 per un gran numero di prove che concorrono alla failure analysis, ha le potenzialità del laboratorio prove integrato.

Può cioè eseguire un gran numero di prove ed analisi perché ha a disposizione tecnici, attrezzature e competenze che permettono di fare:

- analisi chimiche dei materiali,

- prove meccaniche come per esempio la prova di trazione,

- esami metallografici, con microscopio ottico tradizionale e microscopio 3D,

- esame microscopico e macroscopico dei materiali,

- prova di durezza,

- prove di corrosione in nebbia salina,

- prove di pulizia,

- controlli non distruttivi,

- indagini con tomografia computerizzata industriale.

Quando hai una non conformità dovuta a una rottura o a una difettologia di diverso genere, devi intervenire subito per scoprire la causa, perché i costi che si generano a causa di ritardi sulla produzione, scarti, campagne di richiamo e fermo linea sono enormi e impongono tempi di intervento molto veloci.

Se scopri velocemente la causa delle non conformità, puoi aiutare i tuoi colleghi ad intervenire immediatamente con azioni correttive e blocco immediato della causa delle non conformità. Darai così il tuo contributo per evitare o minimizzare i danni di costose interruzioni di produzione, perdita di clienti e blocco dei pagamenti.

E’ compito dei tecnici MotivexLab controllare le specifiche tecniche e dei disegni dei componenti, ed eseguire:

- l’analisi visiva,

- gli esami metallografici macroscopici e microscopici,

- l’analisi frattografica “naked eye” (ad occhio nudo)

- l’analisi delle superfici di rottura al microscopio elettronico a scansione (SEM)

- le microanalisi composizionali tramite sonda EDS

- la verifica tramite analisi chimiche e prove meccaniche delle caratteristiche dei materiali.

In una failure analysis rivestono grande importanza i controlli non distruttivi CND:

- esame visivo,

- magnetoscopia,

- liquidi penetranti,

- controlli ultrasonori dei materiali e delle saldature,

- radiografia industriale digitale o su pellicole,

- la tomografia industriale per il controllo dimensionale, la ricerca di difetti, la visualizzazione di rotture interne, errori di montaggio o mancanza di componenti.

Una delle principali analisi della Failure analysis è quella che si fa con il microscopio elettronico a scansione SEM-EDS.

Il compito principale del microscopio elettronico a scansione è quello di ingrandire ciò che è piccolo e lo fa sfruttando gli elettroni (da qui la seconda parola “elettronico”) che sono delle particelle aventi carica negativa presenti in ogni atomo.

In un apparato SEM gli elettroni vengono generati da un filamento di tungsteno (ma esistono anche altre sorgenti di emissione) e fatti interagire con la superficie del campione da analizzare, scandendoli man mano sulla zona di interesse (da qui l’ultima parola “scansione”).

Da questa interazione vengono generate numerose altre particelle, quelle che interessano in particolare in questa analisi sono gli elettroni secondari (SE) ed i raggi X.

I SE sono gli elettroni derivanti dagli strati superficiali più esterni del campione e portano le informazioni morfologiche; essi vengono raccolti da uno speciale detector (rivelatore) che li converte in segnali elettrici per poi essere successivamente trasformati in immagini visibili a monitor.

In questa maniera si ottiene una visione tridimensionale della superficie.

E’ importante sapere che la visione tridimensionale della superficie permette di caratterizzare la morfologia di rottura e quindi di ipotizzarne la causa.

Tipi di rottura di un componente:

- Rottura fragile: caratterizzata dalla presenza di poliedri a facce quadrata (cubettoni) nettamente distinguibili. In questo caso la propagazione della frattura avviene lungo i bordi di grano che possono essere indeboliti da segregazioni o inclusioni. Una rottura di questo tipo indica un materiale fragile anche in conseguenza di fenomeni di infragilimento da idrogeno.

- Rottura duttile: caratterizzata dalla presenza di increspature definite dimples, derivanti dalla coalescenza di microvuoti che si generano in corrispondenza di impurità o inclusioni in presenza di sovraccarico di un materiale duttile.

- Rottura a fatica: caratterizzata dalla presenza di linee di spiaggia (beach marks) e striature (fatigue striations) che mostrano la propagazione nel tempo di una rottura lungo la sezione di un particolare sottoposto a sollecitazione meccanica.

Vuoi approfondire? Telefona allo 0119370516 o scrivi a laboratorio@motivexlab.com. Ti verrà assegnato un Assistente Tecnico Personale che ti seguirà dalla prima richiesta di informazioni all’emissione del report: in 24 ore sulla tua scrivania.

Guarda il video

METODI DI PROVA

Analisi SEM-EDS di rivestimenti superficiali

Il microscopio SEM-EDS permette di analizzare in modo approfondito:

- su materiali metallici i rivestimenti di tipo metallico

- zincatura

- cromatura

- nichelatura

- su materiali plastici e metallici i rivestimenti organici o polimerici, cioè le vernici.

L’indagine può essere eseguita sia in superficie, documentando eventuali difetti quali bolle, inclusioni, screpolature, oppure in sezione.

Analizzando la sezione è possibile misurare lo spessore del rivestimento e documentare in dettaglio eventuali difetti evidenziando la loro origine.

Ad esempio in un rivestimento di verniciatura che si sfoglia, composto da vari strati quali cataforesi, fondo, base, trasparente, è possibile determinare in quale strato avviene la sfogliatura.

L’analisi del campione in sezione e l’abbinamento alla microsonda EDS rende possibile identificare e misurare lo spessore di rivestimenti molto sottili. La possibilità di creare una mappa o mappatura del rivestimento in sezione permette di visualizzare con precisione lo spessore del rivestimento, che viene evidenziato sulla base dell’elemento chimico che lo compone. La misura dello spessore risulta quindi molto accurata anche per spessori inferiori a 1 micron (µm). Misurazioni di spessori di nichel o di stagno su leghe di rame tipicamente utilizzate in campo elettrico come contatti e connettori, sono perfettamente realizzabili con la tecnica della mappatura.

Misurazione dello spessore del rivestimento di nichel su sezione di contatto elettrico di un connettore in rame

Vuoi un preventivo per questa analisi? Telefona allo 0119370516 o scrivi a laboratorio@motivexlab.com.

Ti verrà assegnato un Assistente Tecnico Personale che valuterà insieme a te la fattibilità e i costi delle analisi per il tuo caso specifico.

Analisi SEM-EDS della fosfatazione

Le norme di costruttori automotive, come ad esempio lo standard FIAT 9.57408 oppure IVECO 18-1106 o ancora CNH MAT0330, richiedono una verifica morfologica, dimensionale e chimica della fosfatazione. La struttura della fosfatazione viene identificata tramite analisi microscopica SEM EDS, strumento che

permette di documentare la morfologia della superficie fosfatata, mettendo in evidenza la forma dei cristalli.

I cristalli possono avere:

- struttura aghiforme o lamellare nella fosfatazione allo zinco

- struttura costituita da cristalli prismatici nella fosfatazione al manganese

La successiva analisi EDS mostra la composizione chimica del rivestimento e conferma dunque la corretta applicazione del tipo di fosfatazione richiesta, ad esempio, a disegno.

Analisi morfologica e dimensionale della struttura dei cristalli di fosfatazione mediante SEM EDS

Vuoi un preventivo per questa analisi? Telefona allo 0119370516 o scrivi a laboratorio@motivexlab.com.

Ti verrà assegnato un Assistente Tecnico Personale che valuterà insieme a te la fattibilità e i costi delle analisi per il tuo caso specifico.

Analisi SEM-EDS di fenomeni di corrosione dei materiali metallici

L’analisi mediante microscopio SEM EDS consente di analizzare i fenomeni corrosivi dei materiali metallici, documentando la tipologia di corrosione intergranulare, pit corrosion, geralizzata, ecc…

Diventa così possibile identificare gli elementi che l’hanno provocata. La microsonda EDS rileva gli elementi corrosivi dei materiali metallici, tipicamente clori e zolfo derivanti da acidi inorganici, oppure da esposizione ad ambienti marini o industriali inquinati.

Analisi SEM-EDS di corrosione intergranulare su tubo in acciaio inossidabile.

Analisi SEM-EDS di contaminazione di superfici

I contatti elettrici utilizzati nei connettori sono solitamente costituiti da leghe di rame ad elevata conducibilità elettrica, ricoperti da un sottile strato di metallo (solitamente stagno oppure oro) che ne previene l’ossidazione e quindi l’interruzione del passaggio di corrente.

L’analisi SEM-EDS permette di osservare la superficie di contatti e verificarne l’eventuale ossidazione, considerando la percentuale di ossigeno presente. Inoltre potendo eseguire l’analisi EDS su superfici limitate, è possibile verificare la composizione di eventuali residui solidi presenti e determinarne l’origine in base agli elementi chimici rilevati.

Analisi EDS di superficie di contatto elettrico rivestita in oro con ossidazione (elevata presenza di ossigeno)

e presenza di contaminazione derivante da possibile manipolazione (potassio)

Hai delle richieste specifiche? Telefona allo 0119370516 o scrivi a laboratorio@motivexlab.com.

Ti verrà assegnato un Assistente Tecnico Personale che prenderà in carico le tue richieste.

Microanalisi EDS per determinazione

composizione chimica materiali

composizione chimica materiali

Il Laboratorio MotivexLab dispone di una microsonda EDS di ultima generazione modello Oxford Xplore 30.

La microsonda è caratterizzata da un ampio sensore, in grado di eseguire un gran numero di conteggi al secondo (count rates per second – cps). Questa caratteristica permette di realizzare analisi chimiche molto accurate e in tempi ridotti rispetto ad altri sistemi. Aiutandoci a garantire la consegna in 24 ore report sulla tua scrivania.

Le caratteristiche tecniche della microsonda vengono pienamente sfruttate dal software Oxford AZtec, il quale si compone dei seguenti moduli, tutti disponibili nel laboratorio MotivexLab:

- AZtec Point & ID: il modulo base che permette di eseguire la classica analisi EDS selezionando semplicemente delle aree direttamente sull’immagine acquisita mediante il microscopio elettronico SEM. Le potenzialità di questo tipo di analisi sono note, in quanto è possibile analizzare la composizione chimica di superfici microscopiche riconducibili, ad esempio, a contaminazioni localizzate, particelle oppure difetti di materiali metallici, vernici, inclusioni, ecc… Il risultato è un’analisi chimica semi-quantitativa nella quale vengono evidenziati tutti gli elementi chimici presenti e la loro percentuale in peso. Nel caso di elementi metallici o in generale sostanze inorganiche la tecnica è molto accurata.

- AZtec Map: il modulo avanzato che permette di creare mappe di superfici acquisite mediante microscopio SEM. Il risultato è la sovrapposizione all’immagine SEM di una mappa a colori contenente le informazioni riguardo la distribuzione degli elementi chimici in superficie. Un’applicazione pratica di questo tipo di analisi, spesso sfruttata nel laboratorio MotivexLab, è la caratterizzazione di rivestimenti metallici multistrato come ad esempio la cromatura di oggetti in plastica, dove lo strato superficiale di cromo viene depositato su un sottostante strato di nichel in modo da creare una coppia galvanica ad alta resistenza alla corrosione.Il modulo Map integra inoltre la funzione LAM, acronimo di Large Area Mapping, che permette di acquisire aree estese rispetto alla singola immagine ad ingrandimento fisso, permettendo successivamente di eseguire la mappatura dell’immagine estesa.

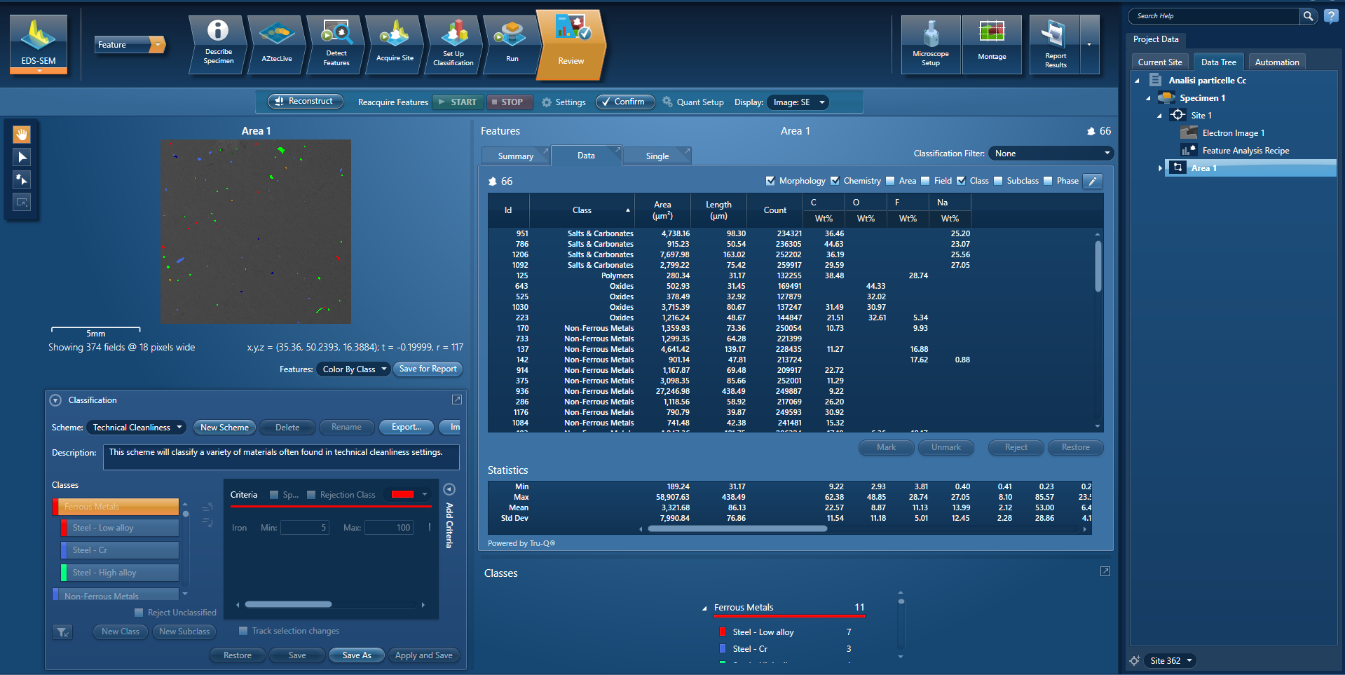

Determinazione natura particelle per cleanliness test

Il modulo più avanzato (AZtec Feature) disponibile nel pacchetto software della microsonda EDS presente in MotivexLab, permette di eseguire l’analisi delle particelle estratte mediante prova di pulizia, soddisfacendo le richieste più stringenti dei nuovi capitolati automotive riguardo il cleanliness test dei componenti. Il modulo Feature si integra in modo profondo con il microscopio elettronico (SEM Zeiss EVO MA), permettendo il movimento automatico dello stage portacampioni e quindi acquisendo la superficie del filtro di pulizia ad elevati ingrandimenti. La successiva analisi dimensionale e conteggio delle particelle rilevate viene completata dall’analisi EDS di ognuna di esse, in modo da avere un quadro preciso dell’origine del particolato raccolto.

La pulizia tecnica si sta spostando verso requisiti più stringenti che richiedono tecniche di analisi sempre più sofisticate. Infatti in molti casi non è più sufficiente verificare la dimensione e la quantità delle particelle presenti, ma è necessario caratterizzarle dal punto di vista chimico per poter escludere la presenza delle cosiddette particelle “dure” o hard particles. Queste particelle sono generalmente costituite da ossidi di silicio o alluminio e appartengono a corindoni o silicati. Il meccanismo di danno è ovviamente riconducibile ad abrasione delle superfici di contatto o scorrimento di organi meccanici, soprattutto nel campo automotive quindi principalmente motore e trasmissione, accorciando notevolmente la loro vita operativa dove queste particelle dure sono presenti. Oltretutto le particelle dure difficilmente sono caratterizzate da riflettività, quindi il loro riconoscimento al microscopio ottico è praticamente impossibile e l’unica modalità è proprio l’analisi EDS.

Se vuoi approfondire le tematiche legate ai test di pulizia tecnica, richiedi una copia del libro sulla pulizia tecnica scritto da Elisabetta Ruffino e Paolo Pollacino, i fondatori di MotivexLab.

L’esempio riportato mostra tutte le particelle che possono essere riconosciute dal software AZtec Feature. Come è possibile osservare, le particelle vengono analizzate chimicamente, riconosciute nella loro natura, conteggiate e catalogate nelle rispettive classi dimensionali come previsto dalla norma ISO 16232 e VDA 19.

Per semplificare l’interpretazione dei risultati, possiamo anche fornire una rappresentazione grafica dei dati, inserendo nel Certificato di Prova grafici di questo tipo:

Il grafico mostra a colpo d’occhio la distribuzione delle particelle considerando le tre caratteristiche fondamentali: classe dimensionale, numero e composizione. Rappresenta quindi il risultato più completo che è possibile ottenere dal software AZtech Feature.

Un grafico semplificato prevede invece di eliminare l’informazione delle classi dimensionali, permettendo di valutare facilmente la distribuzione della contaminazione in base alla natura chimica:

Vuoi un preventivo per il clenaliness test? Telefona allo 0119370516 o scrivi a laboratorio@motivexlab.com.

Il tuo Assistente Tecnico Personale farà una valutazione della richiesta e ti darà tutte le informazioni necessarie.

SEM-EDS e Intelligenza Artificiale

Le funzionalità avanzate di intelligenza artificiale del software AZtec unite alla velocità di acquisizione della microsonda EDS Xplore consentono di ottenere funzioni integrate nei moduli software che migliorano la qualità dei risultati delle analisi di MotivexLab:

- AZtecLive: permette di creare mappe di immagine SEM acquisite in tempo reale. In questo modo è possibile identificare zone di interesse chimico e morfologico muovendosi in modo intuitivo sulla superficie del campione.

- Tru –Q: metodo di elaborazione dei dati grezzi di analisi EDS mediante algoritmi di intelligenza artificiale, che permette di ottenere risultati notevolmente accurati per quanto riguarda l’identificazione degli elementi chimici.

Vuoi capire le potenzialità delle analisi SEM-EDS applicate al tuo problema specifico?

Telefona allo 0119370516 o scrivi a laboratorio@motivexlab.com.

Ti verrà assegnato un Assistente Tecnico Personale che ti accompagnerà passo passo nella soluzione della tua problematica.

In MotivexLab vogliamo che la potenza degli strumenti di analisi e l’intelligenza artificiale dei software, sia unità all’Umanità Aumentata e alle competenze dei nostri uomini.

Articoli di approfondimento

qui di seguito trovi degli articoli in cui abbiamo parlato di Failure analysis e analisi SEM-EDS, magari tra questi materiali trovi le risposte ai tuoi problemi specifici.

Le testimonianze

Cosa può fare per te l’Assistente Tecnico Personale

L’Assistente Tecnico Personale è colui che fa si che il motto di MotivexLab sia realtà.

Risultati di Prove di Laboratorio, CnD e Tomografia sulla tua scrivania in 24 ore e senza errori. O è gratis.

Vogliamo che tu sappia chi ti risponde al telefono, chi segue le tue commesse, chi ti aiuta a risolvere i problemi. In un mondo sempre più automatizzato ci facciamo aiutare dalla tecnologia per velocizzare i processi, ma non rinunciamo alla nostra umanità. Se scegli di affidare i tuoi campioni a MotivexLab, scegli la Velocità, la Competenza e l’Umanità Aumentata.

I Nostri Libri

I libri del Metodo MotivexLab, l’unico che ti fa risparmiare tempo, stress e soldi, perché ti garantisce la consegna dei risultati delle tue prove in 24 ore o è gratis, è raccontato in cinque libri!

Le origini e il metodo, perché le 24 ore, la Tomografia Industriale, il Cleanliness Test e la Nebbia Salina.

Scopri come il Metodo MotivexLab ha rivoluzionato il mondo della Tomografia Industriale, dei Controlli Distruttivi e CND garantendo la consegna dei report in 24 ore.

Clicca sulle copertine per avere la tua copia