Nel settore automotive è essenziale essere certi che la produzione sia sempre perfetta, e che i componenti realizzati non presentino difetti che potrebbero danneggiarne la resa una volta finiti.

Se nella tua azienda ti occupi di controllo qualità, ti sarà sicuramente capitato di rivolgerti, almeno una volta, ad un laboratorio prove esterno.

Se per verificare la bontà di un materiale sono necessari i Controlli Distruttivi, tuttavia, per controllare la totalità di un componente finito spesso è essenziale che il campione non venga distrutto per svolgere la prova.

Ecco che, in questo caso, parliamo di Controlli Non Distruttivi (CND, PND o NDT).

Oggi non voglio elencarti tutti i controlli disponibili: conosci sicuramente il controllo radiografico, liquidi penetranti, ultrasuoni o particelle magnetiche.

Voglio soffermarmi, invece, sul controllo mediante Tomografia Industriale Computerizzata (CT).

Ne approfitto per ricordarti che MotivexLab è il Primo e Unico Laboratorio Accreditato ISO/IEC 17025 per la ricerca difettologica con Tomografia Computerizzata in accordo a UNI EN ISO 15708.

Approfondisci qui la notizia.

In un periodo dove l’Industria 4.0 fa da padrone e l’innovazione tecnologica avanza a gran velocità, ti sarà capitato almeno una volta di sentir parlare di questo strumento.

Grazie alla Tomografia Industriale Computerizzata abbiamo la possibilità di comprendere la struttura di un oggetto (sia essa interna o esterna) senza bisogno di sezionarlo, distruggerlo o modificarlo ma, anzi, ricostruendolo virtualmente in 3D.

La crescita esponenziale della tecnologia ha cambiato il concetto di automobile e lo sviluppo dei materiali per il settore automotive, che devono essere sempre più leggeri e con prestazioni migliorate.

Quindi, le leghe di alluminio hanno assunto un ruolo fondamentale per soddisfare questi due requisiti: alleggerimento e miglioramento delle prestazioni.

Tuttavia, seppur ottimo per molte lavorazioni e produzioni di componentistica automotive, l’alluminio non è esente dalla presenza di difetti, che possono essere di tre tipi:

- inclusioni,

- cricche,

- porosità.

A prescindere dalla tipologia del difetto, questi sono un grandissimo problema perché indeboliscono le caratteristiche meccaniche della vettura finale.

E la tomografia industriale è il controllo ideale per individuare i difetti all’interno delle fusioni di alluminio e in questo modo, attuare delle azioni preventive per garantire che la tua produzione sia di ottima qualità e che sia conforme allo standard normativo di riferimento e ai capitolati automotive, come la norma Fiat 9.50305 “Getti in lega leggera di alluminio e magnesio”.

Inoltre, la tomografia è uno dei controlli più utilizzati per verificare la qualità dei tuoi prodotti e assicurarti di avere a che fare con prodotti originali e non contraffatti, che possono avere dei problemi a livello strutturale, che causano malfunzionamenti dei componenti meccanici ed elettrici.

Perché si utilizza la tomografia per la ricerca dei difetti nelle fusioni di alluminio e non la classica radiografia?

La Tomografia non è uguale alla Radiografia, anche se molto simili e, addirittura, la prima è l’evoluzione della seconda.

Infatti, la Radiografia industriale sta alla Radiografia del corpo umano (e quindi, in 2D) come la Tomografia sta alla classica TAC (e, di conseguenza, in 3D).

Entrambe, comunque, funzionano grazie allo stesso fascio di fotoni: i Raggi X, scoperti nel 1895 dal fisico tedesco Wilhelm Conrad Röntgen.

Come già anticipato, la Tomografia è la diretta evoluzione della tecnica Radiografica.

Se, infatti, la Radiografia si basa sull’interazione tra un fascio di fotoni che partono da una sorgente e raggiungono un ricettore, lo stesso discorso avviene nella Tomografia, con la “semplice” aggiunta di uno scanner CT (Computer Tomography) inventato nel 1972 da parte dell’inglese Godfrey Newbold Hounsfield.

Tra il fascio ed il ricettore, viene posto il soggetto sottoposto ad analisi: gli atomi dell’oggetto da analizzare interferiscono in diversa percentuale con il passaggio del fascio di fotoni, permettendo quindi solo ad alcuni di essi di raggiungere il recettore.

I fotoni che riescono ad attraversare il corpo in esame vengono quindi impressi sulla pellicola, riproducendo così un’immagine in negativo: la nostra radiografia.

Il compito dello scanner CT della tomografia è quello di effettuare diverse radiografie dello stesso soggetto, ma da un elevato numero di angolazioni differenti.

Grazie al software di Tomografia, infine, le scansioni multiple verranno “montate” in un unico prodotto, permettendo infine la creazione della tanto attesa immagine 3D.

Ad oggi, la scansione tomografica mediante tomografia industriale è l’unica tecnologia in grado di misurare con la stessa accuratezza sia le geometrie interne sia le geometrie esterne, senza bisogno di effettuare tagli o distruggere il campione, utile se si devono analizzare i difetti provocati dalla pressofusione dell’alluminio.

Esistono principalmente due tipi di scanner:

- Il Line beam scanning è la tecnica più conosciuta e, se vogliamo, la più classica della Tomografia Industriale Computerizzata. Il flusso di Raggi X prodotto viene concentrato per creare una linea e il raggio lineare passa attraverso il campione e raccolto da un detector. Quindi, i dati vengono ricostruiti per creare un render volumetrico in 3D dell’oggetto analizzato.

- Nel Cone beam scanning il soggetto viene posizionato su una piattaforma rotante, mentre il piatto ruota, il cono di Raggi X estrapola un gran numero di immagini bidimensionali, che vengono successivamente raccolte dal detector. In seguito, le immagini vengono processate ed elaborate per creare un render volumetrico 3D della geometria interna ed esterna dell’oggetto in analisi.

Il software della Tomografia Computerizzata elabora quindi le immagini ottenute, restituendo quella che in gergo viene definita nuvola di punti.

Tutti la nominano, ma nessuno la spiega: cos’è la nuvola di punti?

Altro non è che un insieme di punti caratterizzati da coordinate precise e da eventuali valori di intensità ad essi collegati che costituiscono un’immagine generica dell’analisi.

La nuvola di punti non può essere utilizzata tal quale, ma deve essere ulteriormente elaborata, per poter ottenere il risultato finale.

Per sapere come passare dalla nuvola di punti al modello CAD, leggi questo articolo per approfondire.

Grazie a queste qualità, la Tomografia può essere utilizzata per un gran numero di controlli differenti.

Hai bisogno di comprendere le cause di una rottura o di un malfunzionamento?

La CT è uno degli esami che può rientrare all’interno di una Failure Analysis, indagine mirata alla scoperta di porosità, inclusioni, fori o cricche ed eventuali origini di malfunzionamenti, rotture, non conformità per capire se ci sono stati dei problemi durante i processi fusori dell’alluminio che hanno generato dei difetti.

Devi essere sicuro che un campione di produzione rispetti effettivamente le matematiche del disegno?

Con la Tomografia siamo in grado di eseguire un’Analisi Dimensionale, con misurazioni interne ed esterne, anche su geometrie complesse e punti che di solito non sono raggiungibili da altri strumenti, consentendo quindi il confronto e la comparazione con il modello CAD di riferimento.

Al contrario, il disegno è andato perduto?

Esiste anche la possibilità di eseguire un Reverse Engineering, scansionando un prodotto del quale non si conoscono le matematiche estraendone il modello CAD.

Grazie alle sue caratteristiche, un controllo mediante Tomografia Industriale Computerizzata permette di visualizzare un’immagine tridimensionale del campione soggetto ad analisi, consentendo così di individuare in maniera precisa la tipologia ed il posizionamento di eventuali difetti generati dalla fusione dell’alluminio.

Se vuoi conoscere di più sul mondo della tomografia, ti invito a richiedere la tua copia di “Tomografia Industriale, Viaggio alla Scoperta dell’Invisibile”

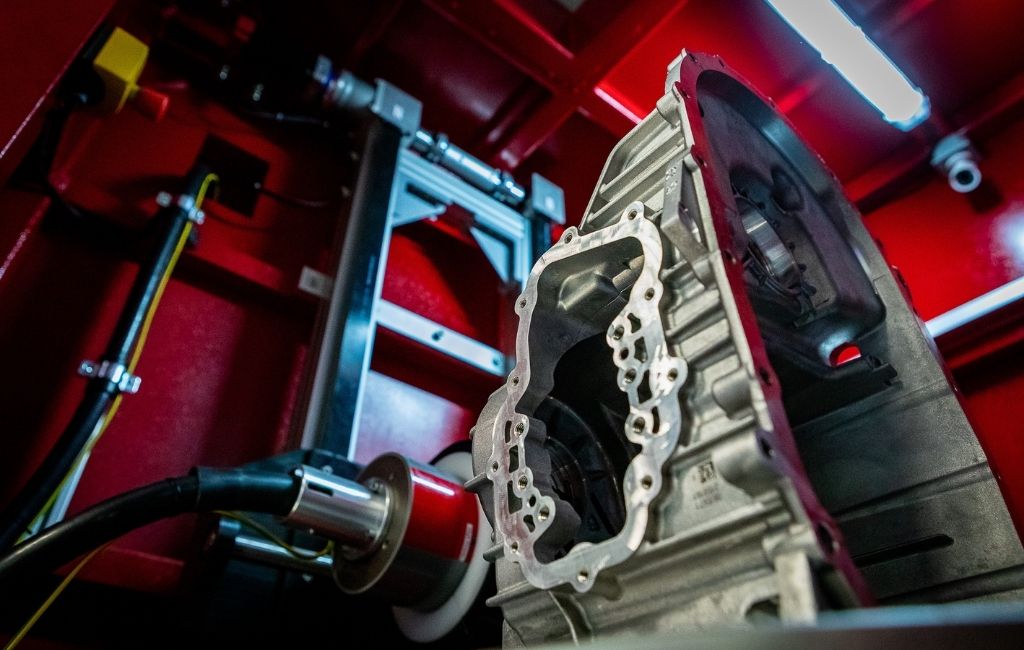

In MotivexLab, Automotive Test Express, puoi trovare una Tomografia Industriale Computerizzata grazie alla quale controllare campioni con un peso fino a 500 kg ed una dimensione di 700 x 1200 mm.

Le analisi, poi, possono essere effettuate su grandi e piccole serie e pezzi unici.

Il tutto, ovviamente, è accompagnato da tecnici tomografi esperti e sempre aggiornati, in grado di elaborare e comprendere i risultati forniti dal software, trasformandoli nel report sempre chiaro e preciso che è uno dei marchi di MotivexLab.

Ti invito a guardare un bellissimo servizio realizzato da RAI 3 sulla tomografia di MotivexLab.